کاربرد مبدلهای حرارتی در پالایشگاههای نفت و گاز

پالایشگاههای نفت و گاز یکی از اصلیترین و حساسترین محلهایی هستند که مبدلهای حرارتی در آنها کاربرد دارند. به لحاظ اندازه، متریال و نوع مبدلهای حرارتی مورد استفاده نیز پالایشگاهها یکی از متنوعترین محلها هستند. انتخاب نوع و متریال مبدل حرارتی و طراحی مناسب هر فرآیند، کاری پیچیده و حساس است که باید توسط متخصصین فرآیند و شرکتهای سازنده مبدل حرارتی انجام شود.

مبدلهای حرارتی تجهیزاتی مهم در پالایشگاههای نفت و گاز هستند که وظیفه حیاتی بهینهسازی فرآیندها و بهبود بهرهوری انرژی را به عهده دارند.

این تجهیزات انتقال دهنده حرارت بین دو یا چند سیال هستند و از این طریق پالایشگاهها را در کنترل فرآیندها، تبخیر، تقطیر و مایعسازی، بازیافت حرارت، کاهش مصرف انرژی و بهبود راندمان کلی عملکردی توانمند میسازند. حساسیت این تجهیزات در فرآیندهای پالایشگاهی سبب شده که تامین تجهیز، نگهداری و تعمیر مبدل حرارتی بسیار حائز اهمیت باشد.

مبدلهای حرارتی چگونه کار میکنند؟

در مبدلهای حرارتی معمولا دو یا چند جریان سیال وجود دارد که وسیله دیواره از هم جدا شدهاند. به سیال کنترلکننده دما سیال سرویس و به سیال کنترلشونده سیال فرآیند گفته میشود. سیال فرآیند با عبور از مبدل حرارتی گرم یا سرد میشود و سیال سرویس سرد یا گرم میشود. این انتقال حرارت به شیوههای مختلفی قابل انجام است که انواع مبدلهای حرارتی را تشکیل میدهد:

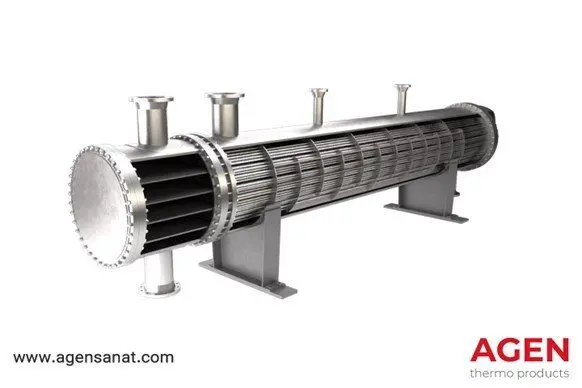

مبدل حرارتی پوسته و لوله (Shell & Tube Heat Exchanger):

این نوع مبدل حرارتی رایجترین نوع مبدل حرارتی به ویژه در پالایشگاههاست که از یک پوسته استوانهای و تعدادی تیوب یا لوله که درون آن قرار گرفتهاند تشکیل شده است. یک سیال از داخل تیوبها و سیال دیگر از داخل پوسته یا شل و بر روی تیوبها جریان یافته و دو سیال از طریق دیواره تیوب با هم تبادل حرارت میکنند.

مبدل حرارتی صفحهای (Plate Heat Exchanger):

این نوع مبدل حرارتی از تعدادی صفحه نازک فلزی شیاردار تشکیل شده است که به وسیله واشر یا لحیمکاری یا جوشکاری آب بندی شدهاند. سیال سرویس و سیال فرآیند به صورت یکدرمیان در فضای بین صفحات جریان پیدا کرده و از طریق صفحات با هم تبادل حرارت میکنند. در صورتی که آببندی به وسیله واشر انجام شود به مبدل، مبدل حرارتی صفحهای واشردار (GPHE) گفته میشود. اگر آببندی به وسیله لحیمکاری یا بریزینگ باشد مبدل حرارتی صفحهای بریز (BPHE) گفته میشود و اگر به وسیله جوشکاری باشد، مبدل حرارتی صفحهای جوشی گفته میشود. پس از مبدلهای حرارتی پوسته و لوله، مبدلهای حرارتی صفحهای واشردار پرکاربردترین نوع مبدلهای حرارتی در پالایشگاهها هستند.

مبدل حرارتی تیوب فین (Finned-tube):

این نوع مبدل حرارتی که هواخنک (Air-cooled) نیز نامیده شود از مجموعهای از تیوبهای پرهدار (فین) و یک یا چند فن تشکیل شده است. از داخل تیوبها سیال عبور میکند و با عبور جریان هوا به وسیله فن از روی تیوبها عملیات خنککاری انجام میشود. این نوع مبدل حرارتی به ویژه در پالایشگاههایی که با مشکل کمبود آب مواجهاند بسیار کارآمد است.

مبدل حرارتی پلیت فین (Plate-fin):

این نوع مبدل حرارتی که مبدل حرارتی آلومینیوم بریز (BAHX) نیز گفته میشود، از مجموعهای صفحات شیاردار آلومینیومی (فینها) و صفحات صاف (کانالها) تشکیل شده است که در کوره تحت خلاء بریز (لحیمکاری) میشوند. این نوع مبدلهای حرارتی به ویژه در پالایشگاههای گاز و واحدهای جداسازی هوا استفاده میشوند.

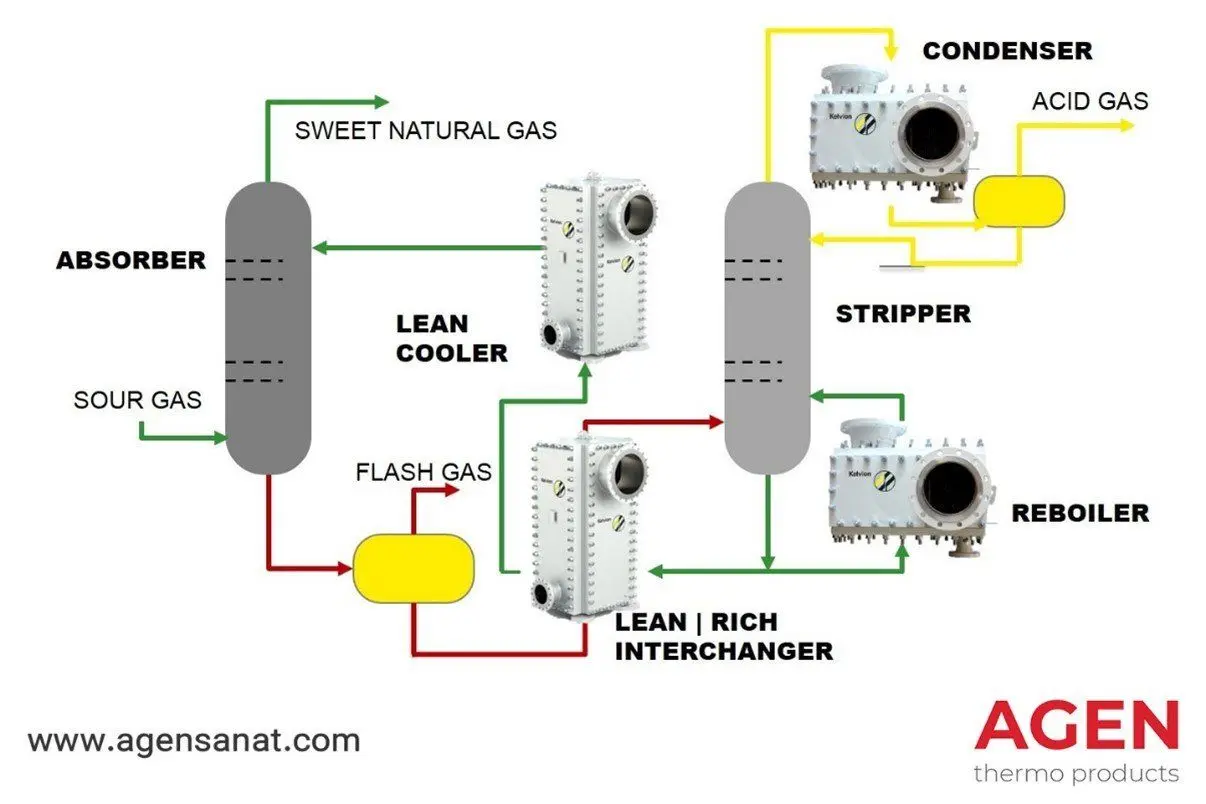

کاربرد مبدلهای حرارتی در پالایش گاز

در ادامه به برخی کاربردهای مبدلهای حرارتی در فرآیند استخراج و فرآوری گاز طبیعی میپبردازیم:

-

خنک کردن گاز پس از استخراج و فشرده سازی جهت انتقال به پالایشگاه که معمولاً به وسیله مبدلهای هواخنک یا پوسته و لوله انجام میشود.

-

ریبویلر آمین و بازیافت حرارت از آمین غلیظ در فرآیند شیرینسازی گاز. در این فرآیند معمولاً از مبدلهای حرارتی صفحهای واشردار (GPHE)، مبدلهای حرارتی جوشی بلاک (Bloc)، مبدلهای حرارتی صفحه و پوسته (PSHE) یا مبدلهای حرارتی پوسته و لوله استفاده میشود.

کاربرد مبدلهای حرارتی صفحهای جوشی بلاک (Bloc) در فرآیند شیرینسازی گاز طبیعی

-

خنک کردن H2S خروجی از فرآیند شیرینسازی جهت انتقال به واحد بازیابی گوگرد. این فرآیند معمولاً توسط مبدلهای تیوب-فین هواخنک انجام میشود.

-

ریبویلر، بازیافت حرارت و خنک کردن محصولات در واحد تقطیر میعانات گازی.

-

مایعسازی گاز جهت استحصال اتان، پروپان و بوتان که به عنوان خوراک پتروشیمیها مورد استفاده قرار میگیرند. این کار در یک مبدل حرارتی چند جریانه به نام کلدباکس (Coldbox) و توسط مبدلهای پلیت فین آلومینیومی (BAHX) انجام میشود.

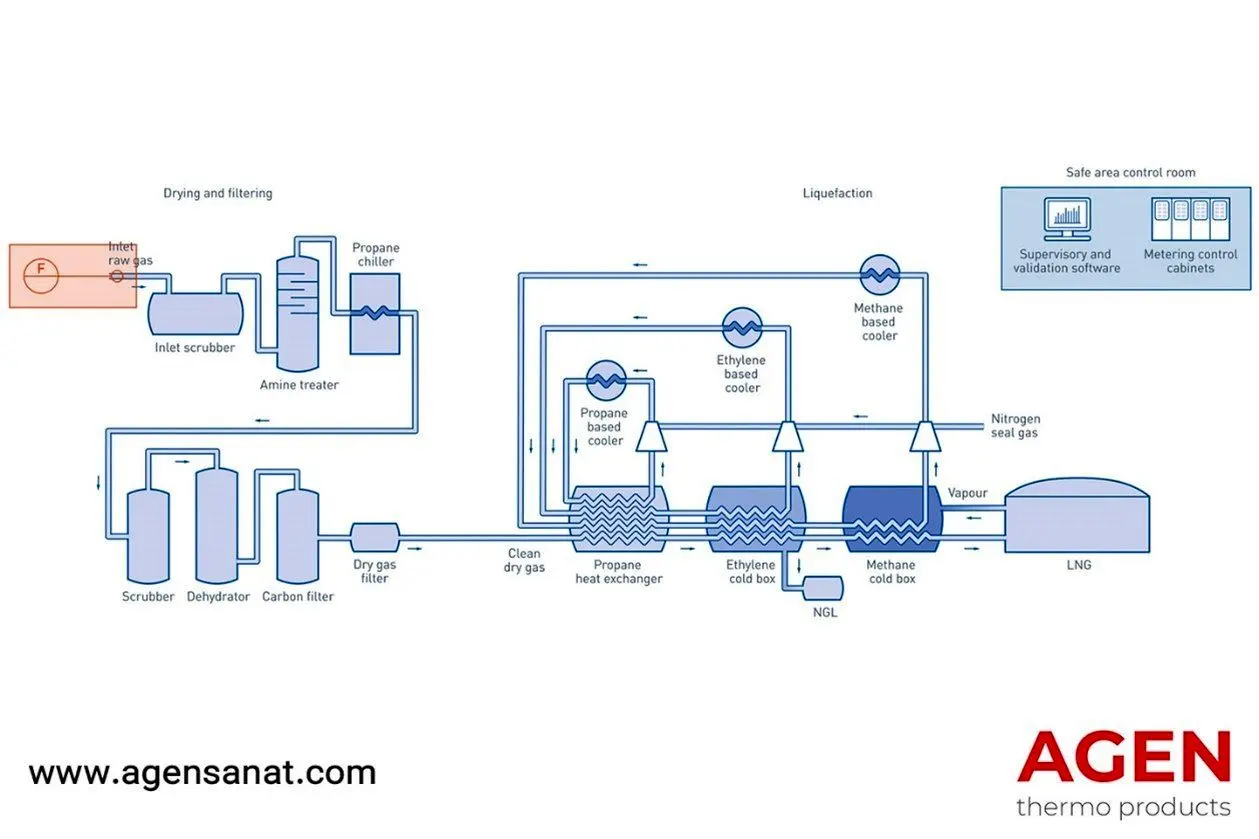

نحوه کارکرد کلدباکس در یک واحد تولید LNG.

-

مایعسازی گاز جهت انتقال توسط کشتیهای حمل LNG و تبخیر مجدد در واحدهای Regasification در مقصد.

-

بازیافت حرارت از گاز خروجی (Tail gas) خروجی از واحد بازیابی گوگرد. مبدلهای حرارتی صفحهای جوشی پیلوپلیت (Pillow-Plate) برای این کار مناسب هستند.

-

خنک کردن آب خنک کننده فرآیندهای مختلف توسط آب دریا. به این مبدل حرارتی اصطلاحاً تریم کولر (Trim-cooler) گفته میشود.

مبدلهای حرارتی در پالایش نفت

مبدلهای حرارتی تقریباً در تمامی مراحل فرآوری و پالایش نفت خام حضور دارند. در ادامه به ذکر برخی از این موارد میپردازیم:

-

گرم کردن و بازیافت حرارت از نفت نمکزدایی شده و خنک کردن نهایی در فرآیند نمکزادیی نفت خام. مبدلهای حرارتی صفحهای جوشی بلاک (Bloc)، مبدلهای حرارتی اسپیرال یا حلزونی و مبدلهای حرارتی پوسته و لوله برای این کار استفاده میشوند.

-

گرم کردن نفت خام، بازیافت حرارت و خنک کردن نهایی محصولات در فرآیند تقطیر نفت خام. گرم کردن نفت خام توسط یک مبدل حرارتی به نام ریبویلر (Reboiler) انجام میشود که میتوان مبدل بلاک، پوسته و لوله یا پوسته و صفحه (PSHE) باشد. برای کندانس و بازیافت حرارت از محصولات خروجی از برج نیز مبدل بلاک به دلیل تمیزکاری آسان گزینه مناسبی است. و در نهایت برای خنک کردن نهایی محصولات از مبدلهای حرارتی صفحهای واشردار (GPHE) استفاده میشود.

-

کنترل دما، گرم کردن خوراک و خنک کردن محصولات در فرآیندهای شکست کاتالیستی، اصلاح کاتالیستی، هیدروکراکینگ، آلکیلاسیون، ایزومریزاسیون، هیدروتریتینگ و ... . مبدلهای حرارتی صفحهای (GPHE) و مبدلهای حرارتی پوسته و لوله در هر یک از این فرآیندها استفاده میشوند.

-

کنترل دمای مخازن تولید فرآوردههای نفتی که با مخلوط کردن محصولات خروجی از برج تقطیر و سایر افزودنیها تولید میشوند. نظیر بنزین، روغنهای روان کننده، روغن حرارتی و ... . مبدلهای حرارتی پیلوپلیت (Pillow-Plate) که نوعی مبدل حرارتی صفحهای جوشی هستند، گزینه مناسبی برای این کار هستند.

پالایشگاههای نفت و گاز یکی از اصلیترین و حساسترین محلهایی هستند که مبدلهای حرارتی در آنها کاربرد دارند. به لحاظ اندازه، متریال و نوع مبدلهای حرارتی مورد استفاده نیز پالایشگاهها یکی از متنوعترین محلها هستند. انتخاب نوع و متریال مبدل حرارتی و طراحی مناسب هر فرآیند، کاری پیچیده و حساس است که باید توسط متخصصین فرآیند و شرکتهای سازنده مبدل حرارتی انجام شود. لازمه این کار بررسی شرایط دما، فشار و دبی فرآیند، نوع سیالات، جانمایی، شرایط سرویس و نگهداری، شرایط آب و هوایی محل نصب و استفاده از تجارب قبلی است.